随着电动汽车、5G通信、可再生能源和工业自动化市场的迅猛发展,第三代半导体(如SiC, GaN)正成为广泛应用的核心元件。这些材料的使用使器件能够在更高的功率密度、频率和温度下运行,但同时对封装技术提出了更高的要求:如何快速高效地导出芯片产生的大量热量,已成为影响产品性能、寿命与安全性的关键因素。传统的焊接材料(如焊锡膏和软焊料)已逐渐达到应用极限,其导热性有限,并且在高温环境下易形成脆性金属间化合物,从而影响整体可靠性。在此背景下,市场迫切需要一种兼具卓越性能与高效工艺的解决方案。mAgic™ DA252点胶无压烧结银的推出,正是针对这一行业挑战的精准解决方案。

一、技术核心:mAgic™DA252如何实现芯片在“无压”下在裸铜界面强大结合?

mAgic™ DA252不仅仅是材料的改进,而是对工艺原理的创新突破。其技术核心在于无需额外施加物理压力,即可实现银与铜(Ag-Cu)之间的高强度烧结。这种创新能够提供高达150W/mK的导热能力,为行业提供了显著的性能提升。

DA252卓越性能的关键在于以下三个核心研发突破:

1.更强劲的烧结,源自银颗粒的甄选

亚微米级(0.1~1.0um)的银颗粒相比微米级的(<25um)可以显著提高烧结驱动力。银颗粒表面特殊的有机涂层能够在<250℃的氮气氛围中充分地分解,使得银颗粒在相对较低的温度下被活化,开始表面扩散与重组,极大地增强烧结后银层与芯片以及基板之间的剪切强度。

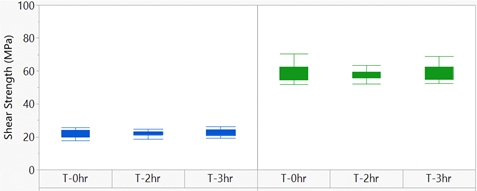

备注:蓝色部分为微米级无压烧结银,绿色部分为亚微米级无压烧结银。

图1 剪切强度

2.更可靠的连接,得益于配方体系的创新设计

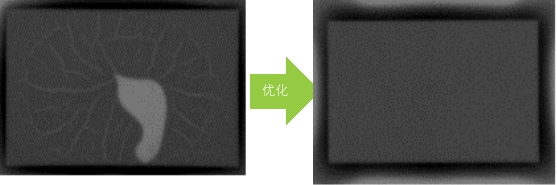

DA252采用溶剂体系的全烧结型烧结银,其溶剂和粘合剂的选择与配比在整体配方中发挥至关重要的作用。在烧结过程中,溶剂的充分挥发以及有机涂层分解后气体的有效排出,是确保大尺寸芯片烧结后具备极低空洞率的关键因素。

图2 大尺寸烧结后无气泡

3.更稳定的工艺,成就于精准的开发定义

在银膏开发过程中,科学地确定了金属与有机载体的比例。此外,在开发阶段精细定义了关键工艺参数,有效减少了批次间的差异,从而实现批量生产的高良率与一致性。

二、应用测试

1.连续画胶测试

参数设置

●画胶速度 = 10mm/s

●画胶图案 = 1x1mm

●画胶压力 = 130KPa

●点胶头内径 = 0.20mm

规格:

◆画胶面积公差±20%

◆连续作业没有点胶头堵孔

图3 连续画胶12小时的表现

结论:经过连续12小时的点胶操作,图案面积始终保持在规格范围内。此外,整个过程中未出现点胶头堵塞的问题,确保了持续作业的稳定性和效率。

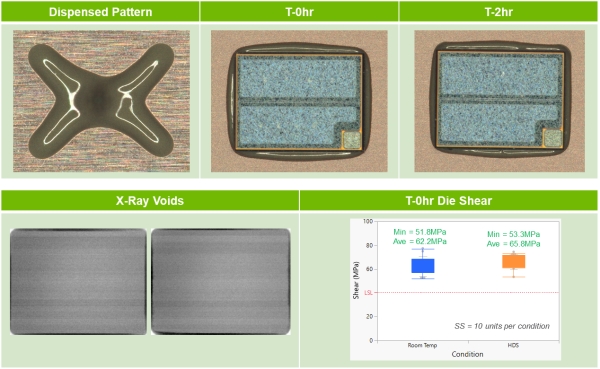

1.小尺寸(<2mmx2mm)芯片贴装与烧结测试

测试条件

●芯片尺寸(mm)1.63x1.3

●芯片背金材质为银

图4 芯片尺寸小于2mmx2mm的应用测试

结论(如图4所示):

1)小于2mmx2mm的芯片使用了画X的图案;

2)open-time(画完胶到贴装芯片的等待时间)可以达到2个小时,即在Time 0 和time 2小时贴装均可以到达100%银膏覆盖。

3)烘烤之后芯片底部无空洞

4)室温下推力强度平均值62.2MPa,高温260℃推力平均值62.2MPa。

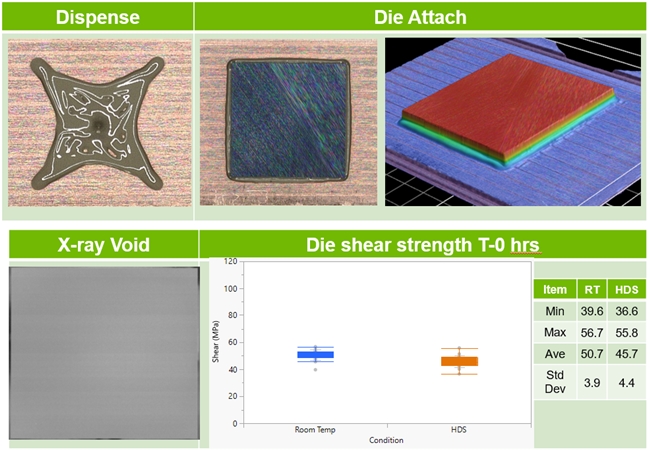

2.大尺寸芯片贴装与烧结测试

测试条件

芯片尺寸(mm):5x5

引线框架:TO247 裸铜框架

图5 大尺寸芯片5mmx5mm应用测试

结论(如图5所示):

1)需根据芯片的尺寸形状定义画胶图案,以确保100%银膏覆盖率。

2)芯片侧面的爬胶高度可控,芯片底部100%银膏覆盖。

3)X-ray显示无空洞。

4)室温下推力强度50.7MPa,高温260℃推力平均值45.7MPa

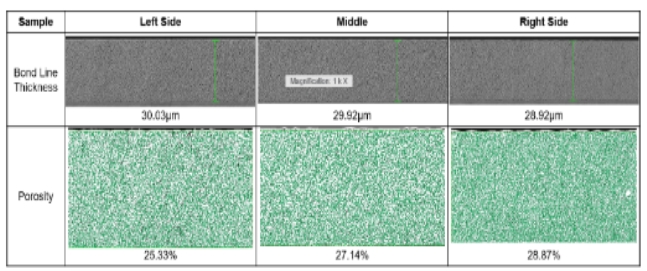

3. 空隙率与BLT测量

备注:分别对应芯片切片的左中右

图6 烧结后银层厚度与孔隙率测量

结论(如图6所示):

1)烘烤完胶厚为30um左右,厚度均匀。

2)孔隙率<30%,较低的孔隙率是决定高导热率的关键因素。

三、可靠性测试

1.温度循环测试(-55~150℃,2000次循环)

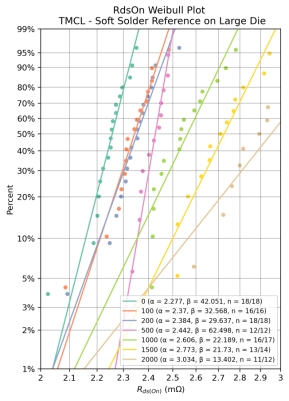

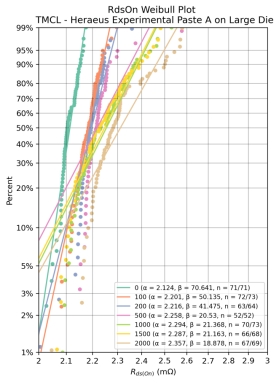

高铅焊料PbSn5Ag2.5对无压烧结银DA252

图7 高铅焊料在不同温度循环下RDSon的变化

图8 DA252在不同温度循环下RDSon的变化

结论:如图7所示,高铅焊料在500至1000次循环之间平均导通电阻出现显著的变化;在1500次循环测量中观察到平均;在1500次循环测量中观察到平均RDson相对增加超过20%。可明显观察到器件电气性能的系统性退化。

如图8所示,DA252在经过2000次循环后,平均导通电阻的变化保持在10%以内。与传统焊料相比,DA252在初始(T-0小时)的导通电阻较低,并且在2000次循环后依然表现出显著的优势。

凡本网注明“来源:XXX(非中国财经消费)”的内容,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。

如有侵权等问题,请及时联系本网,本网将在第一时间删除:gkjnet@qq.com